Улучшение механических свойств льняных волокон с помощью обработки сверхкритической жидкостью

16.08.2024 - 294 просмотраЭми Лэнгхорст, Дандан Чжан, Джона Берман, Хуля Бираку, Julie Rieland, Менцзе Ю., Брайан Лав, Михаэла Бану, Alan Taub

Mechanical property enhancement of flax fibers via supercritical fluid treatment

Улучшение механических свойств льняных волокон с помощью обработки сверхкритической жидкостью Sci Rep том 14, 18819 (2024).

https://doi.org/10.1038/s41598-024-69105-z

АННОТАЦИЯ

В последние годы растет спрос на легкие материалы с отрицательным содержанием углерода, особенно по мере того, как транспортный сектор сокращает свой глобальный углеродный след. Натуральные волокна, такие как льняное волокно и их композиты, предлагают привлекательное сочетание свойств, включая низкую плотность, высокую удельную прочность и отрицательное содержание углерода. Однако из-за низкого модуля упругости и высокой вариабельности характеристик натуральные волокна не могут конкурировать со стеклянными волокнами в качестве конструкционного усиления в полимерных композитах.

В этом исследовании технические волокна льна обрабатывали в сверхкритической среде CO2 (scCO2), и сообщается о влиянии этой обработки на морфологию и свойства льняных волокон. Обработка в scCO2 успешно привела к повышению модуля упругости и прочности волокна на 33% и 40% соответственно. Пористость волокна была снижена на 50% и наблюдались морфологические изменения волокон. В частности, во время обработки просвет волокна разрушился, а микро/ мезопористость снизилась на 27%. Обработанные льняные волокна использовались для создания 30% по объему однонаправленных композитов лен-эпоксидная смола.

Обработка ScCO2 повысила модуль упругости и прочность композита на 33% и 25% соответственно. Из-за зависимости между техническим размером волокна и механическими свойствами была создана зависимость между модулем упругости волокна и размером волокна, которая была применена к правилам приготовления смесей. Было обнаружено, что эта взаимосвязь является реальным отражением характеристик волокон в каждом композите. В целом, обработка, разработанная в этом исследовании, имеет потенциал значительно улучшить свойства натуральных волокон, что позволяет использовать их в легких, полуструктурных композитах.

ВЫДЕРЖКИ

Введение

В последние годы значительно возрос спрос на углеродонегативные материалы и технологии, поскольку компании-производители стремятся сократить свой глобальный углеродный след. На транспорт приходится примерно 25% мирового потребления энергии, при этом автомобили малой грузоподъемности потребляют больше энергии, чем все виды грузовых перевозок вместе взятые1. В связи с этим автопроизводители стремились создавать альтернативы легким материалам для повышения топливной экономичности. В автомобилях с двигателем внутреннего сгорания (ДВС) снижение веса транспортного средства на 10% соответствует повышению экономии топлива на 6%. Однако автопроизводители переходят к производству меньшего количества силовых агрегатов на базе ДВС и большего количества электромобилей на батарейках (BEV). Продажи BEV выросли более чем на 500% с 2015 г.. Из-за более низкой плотности энергии, обеспечиваемой батареями по сравнению с жидким топливом, снижение веса автомобиля оказывает более значительное влияние на диапазон BEV по сравнению с улучшением топливной экономичности автомобилей с двигателем внутреннего сгорания. В частности, снижение веса на 10% может улучшить диапазон электрических нагрузок на 14%, что делает ценностное предложение для легких материалов еще более привлекательным.

Хотя снижение веса за счет замены металлов с более низкой плотностью зарекомендовало себя, автомобильная промышленность также вложила значительные средства в создание полимерных композитов, содержащих экологически чистые смолы на биологической основе, наполнители и армирующие материалы, в том числе композиты из натуральных волокон. Среди примеров - Ford производит компоненты автомобилей из пшеничной соломы и целлюлозы, BMW использует бамбук в композитах интерьера, а льняное волокно усиливает компоненты автомобилей Porsche и Polestar.

Преимущества натуральных волокон заключаются в том, что они являются возобновляемыми, легкими и недорогими. В частности, замена стекловолокна льном снижает воздействие получаемых полимерных композитов на окружающую среду на 3 тонны2 CO/ тонна получаемого полимерного композита. Хотя наилучшие заявленные значения нормированных по плотности (удельных) свойств конкурируют со стекловолокном, высокая вариабельность делает замену стекла натуральными волокнами сложной задачей. Предыдущая работа показала, что виды, условия выращивания и методы экстракции могут существенно влиять на конечные характеристики экстрагированных волокон 8,9. С точки зрения проектирования, такая изменчивость затрудняет моделирование характеристик желаемых конструкций и требует от инженеров разработки дополнительных коэффициентов безопасности для предотвращения преждевременных отказов. Учитывая потенциал использования композитов из натуральных волокон в производстве легких компонентов транспортных средств с низким содержанием углерода, существует сильная мотивация для поиска способов снижения изменчивости волокон и улучшения внутренних свойств волокон с помощью усовершенствованных методов культивирования / экстрагирования или новой обработки волокон. Целью данной работы является разработка нового метода улучшения характеристик льняных волокон, в результате чего волокна будут более пригодны для замены стекловолокна в конструкционных полимерных композитах.

Льняные волокна, используемые для армирования композитов, называются техническими волокнами. Они состоят из отдельных растительных клеток (элементарных волокон), связанных между собой богатой пектином поверхностью раздела, называемой средней пластинкой. Каждое элементарное волокно имеет ширину ~ 15 мкм и длину 2-5 см, с внутренней порой, называемой просветом, длина которой может достигать 40 мкм12,13,14,15. Клеточная стенка элементарного волокна обычно разделена на три слоя, которые обеспечивают структуру растения14. Вторичная клеточная стенка составляет ~ 80% поперечного сечения элементарного волокна и содержит высококристаллические (~65-70% кристалличности) микрофибриллы целлюлозы, расположенные под углом ~ 10° к оси ячейки в матрице из аморфной гемицеллюлозы и пектинов9,14,16,17,18.

Обработка сверхкритической жидкостью

Сосуд под давлением со сверхкритической жидкостью, схематично показанный на рис. 9, использовался для обработки образцов льняного волокна и пектиновой пленки. В сосуде высокого давления под сетчатым каркасом из стекловолокна помещали магнитную мешалку (отверстия ~ 1 см), чтобы обеспечить непрерывное перемешивание жидкости на протяжении всего периода обработки. Перед обработкой волокна нарезали до длины 6 см (если не указано иное) и сушили в течение не менее 2 часов в конвекционной печи при температуре 60°C. Образцы помещали поверх сетки из стекловолокна, чтобы предотвратить повреждение мешалкой во время настаивания. Образцы обрабатывали в соответствии с условиями, указанными в таблице 10. Повышение давления происходило со скоростью ~ 7 кПа /с (1 фунт / кв. дюйм/с).

Результаты и обсуждение

Льняные волокна обрабатывали в присутствии scCO2 при 27,6 МПа в течение 24 часов, и полученные свойства характеризовались с помощью испытания на растяжение одного волокна. Обработка привела к увеличению среднего модуля упругости волокна при растяжении на 33% и повышению средней предельной прочности на 40%. Приведенные средние значения соответствуют значениям прочности и модуля упругости для льняных волокон, о которых сообщалось ранее. Широко сообщается о высокой изменчивости механических свойств в образце технических волокон льна, которая объясняется генетическими различиями между растениями, дефектами, возникающими при извлечении волокна, и обратной зависимостью между площадью поперечного сечения волокна и свойствами волокна. Волокна с меньшей площадью поперечного сечения имеют меньше слабых, богатых пектином средних пластинок между элементарными волокнами, образующими технический волокнистый жгут, что приводит к более высокой прочности и модулю упругости волокон, чем их более крупные аналоги.

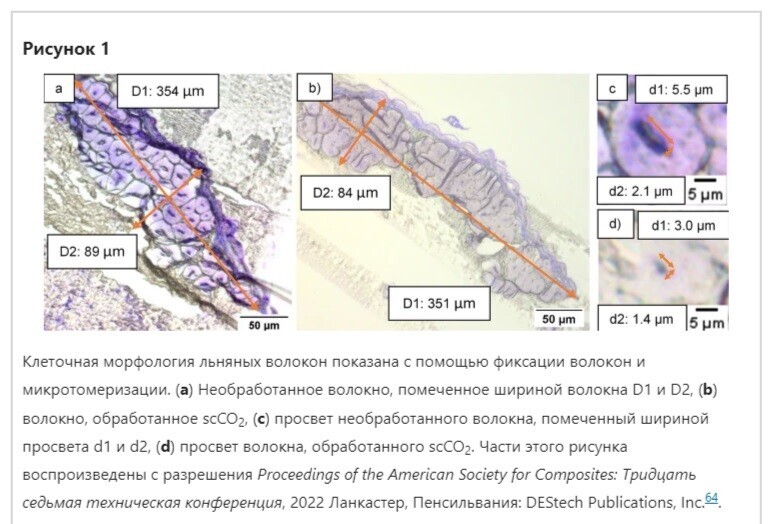

Чтобы понять механизмы, лежащие в основе улучшения свойств волокон, были оценены размеры и морфология льняных волокон до и после обработки в scCO2. Волокна фиксировали, подвергали микротомографии, визуализировали и анализировали изображение.

Одним из возможных механизмов, который может способствовать наблюдаемому повышению механических свойств волокна, является удаление из волокна некристаллических материалов. Предыдущие работы по изучению использования scCO2 для обработки натуральных волокон показали различные результаты в отношении химической экстракции лигноцеллюлозных компонентов. Например, Li и др. обнаружили, что обработка в scCO2 сама по себе не растворяет и не изменяет физическую форму или цвет α-целлюлозы, крафт-лигнина, арабиногалактана или ксилана (гемицеллюлозы), ксилозы, глюкозы или химических компонентов различных пород древесины. Однако Сегини и др. обнаружили, что при обработке льняных волокон в scCO2 удаляются лигнин и гемицеллюлоза.

Чтобы оценить, был ли удален некристаллический материал из волокон, использовали ATR-FTIR для оценки того, произошли ли объемные изменения в химическом составе волокон при воздействии scCO2. Определены ключевые пики, которые связаны с колебаниями лигноцеллюлозных компонентов. После обработки в scCO не наблюдалось существенных изменений в составе и селективного удаления основных лигноцеллюлозных компонентов2. По сравнению с предыдущей работой, в которой наблюдалось значительное удаление химических веществ из лигноцеллюлозной биомассы, в этом исследовании использовались гораздо более низкие скорости повышения и разгерметизации. Возможно, что более низкие скорости, использованные в этой работе, привели к меньшей химической экстракции или вообще не привели к ее отсутствию. В будущей работе следует изучить полный химический анализ полученных волокон для изучения возможных тонких изменений химического состава волокон после обработки.

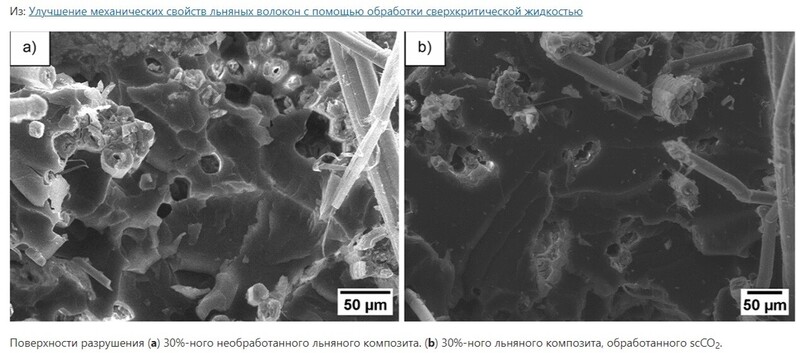

Необработанные льняные волокна и волокна, обработанные scCO2, использовались для изготовления 30%-ных по объему однонаправленных композитов лен-эпоксидная смола. Свойства композитов при растяжении сведены в таблицу 8. Обработка волокон scCO2 привела к увеличению модуля упругости композита на 33% и предельной прочности композита на 25%. Поверхности разрушения композита оценивали с помощью сканирующей электронной микроскопии (SEM),

Выводы

Для улучшения свойств технических льняных волокон была разработана сверхкритическая обработка CO2. Это исследование продемонстрировало условия обработки, которые смогли увеличить модуль упругости волокна на 33% и увеличить прочность волокна на 40%. Обработка привела к снижению макропористости волокна (размера просвета) на 63%, микро/мезопористости на 27% и общей пористости волокна на 50%. Площадь поверхности волокна также была уменьшена, что свидетельствует о том, что scCO2 уплотняет и разглаживает волокна во время воздействия. Воздействие не оказало существенного влияния на кристалличность и химический состав волокна.

---------

Статья лицензирована по международной лицензии Creative Commons Attribution-NonCommercial-NoDerivatives 4.0, которая разрешает любое некоммерческое использование, совместное использование и воспроизведение на любом носителе или формате, при условии, что вы отдаете должное автору (ам) и источнику, предоставляете ссылку на лицензию Creative Commons

Опубликоана небольшая часть статьи

Хотя мир занят проблемами и подготовкой к праздникам, происходят события, влияющие на развитие...

Конопляная лубяная масса легко перерабатывается в целлюлозу при щелочной варке

Разработка cайта

Разработка cайта