Свойства смеси конопляного луба и хвойной массы для производства фильтровальной бумаги

19.12.2024 - 224 просмотраPiyawan Yimlamaia, Korawit Chitbanyonga, Kapphapaphim Wanitpinyoa, Buapan Puangsina, Kawinthida Nantaa, Somwang Khantayanuwonga, Sawitree Pisutpicheda, Tanapon Chaisanb, Binqi Feic, Salim Hiziroglud

Свойства смеси конопляного луба и хвойной массы для производства фильтровальной бумаги (Properties of mixture of hemp bast and softwood pulp for filter paper manufacture)

https://doi.org/10.1016/j.heliyon.2024.e25353

АННОТАЦИЯ

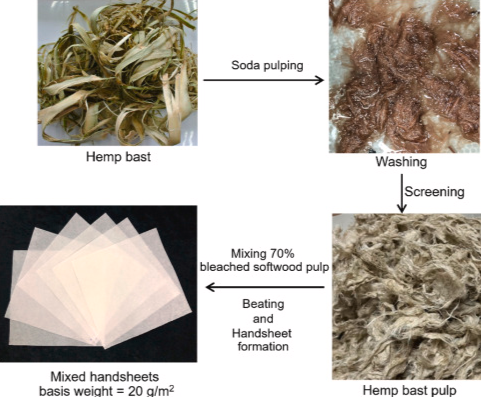

Целью этого исследования было изучение морфологических и химических свойств волокна конопляной лубяной массы сорта RPF1, которое можно использовать в качестве потенциального сырья для производства фильтровальной бумаги.

Экспериментальные образцы листового материала с базовым весом 20 г/м22 были изготовлены с использованием смеси конопли и хвойной целлюлозы при различных уровнях взбивания.

Средняя длина и ширина лубяного волокна из конопли были определены как 5,76 мм и 32,53 мкм соответственно. Также было обнаружено, что лубяное волокно конопли имело жесткую толстую клеточную стенку с небольшим размером просвета. Общие химические свойства конопляной лубяной массы были схожи с волокнами из других источников лубяной массы, а также с волокнами из древесины мягких пород.

Похоже, что конопляная лубяная масса легко перерабатывается в целлюлозу при различных условиях щелочной варки с выходом целлюлозы от 51,36 % до 52,56 % и коэффициентом Каппа от 2,89 до 8,18. Основываясь на результатах этого исследования, можно предположить, что конопляная лубяная масса может использоваться для производства фильтровальной бумаги с приемлемыми характеристиками.

ВЫДЕРЖКИ

Одним из наиболее распространенных видов использования пластиковых пакетов является фильтровальная бумага. Он широко используется для производства чайных пакетиков, и сообщалось, что такие пакетики выделяют определенное количество микро-и наночастиц в чай. (Л.М. Эрнандес, Э.Г. Сюй, Х.К.Э. Ларссон, Р. Тахара, В.Б. Майсурия, Н. Туфенкджи

Пластиковые пакетики с чаем выделяют в чай миллиарды микрочастиц и наночастиц, Environ. Sci. Technol., 53 (21) (2019), стр. 12300-12310, 10.1021/acs.est.9b02540)

В результате ранее проведённого исследования было установлено, что для недревесных материалов, таких как багасса, рисовая солома, конопля, кенаф и лён.Из-за того, что недревесные материалы обычно содержат меньше лигнина, чем древесина, лигнин легко отделяется. Кроме того, процесссодовой варки целлюлозыотносительно прост и требует небольших капиталовложений. Это химический процесс, который является экологически безопасным и позволяет получать прочные волокна для производства бумаги [23], [24].

Основной целью этого исследования было изучение и количественная оценка свойств лубяного волокна, связанных с целлюлозой и производством бумаги. В рамках этой работы также были определены морфология, химический состав и свойства целлюлозы из лубяного волокна. Лубяную целлюлозу из конопли смешивали с целлюлозой из мягкой древесины в соотношении 30–70 (по массе) и улучшали её прочность путём измельчения на разных уровнях.

Cтебли 3-4-месячной конопли сорта RPF1 (Cannabis sativa L.) были собраны с плантации, расположенной в подрайоне Пангму, округ Муанг Мае Хонг Сон, Мае Хонг Сон, Таиланд. Кору и сердцевину конопли отделяли вручную перед определением содержания влаги в образцах лубяных волокон в соответствии с TAPPI T 258 om-11. Коммерческая целлюлоза из хвойных пород была предоставлена компанией Thai Paper Co., Ltd. (Бангкок, Таиланд). Гидроксид натрия лабораторного качества (NaOH), ледяная уксусная кислота (CH3COOH), перекись водорода (H2O2), а аткже все другие химикаты и растворители были приобретены у компании Merck Co., Ltd. (Бангкок, Таиланд) без какой-либо очистки.

Очищенные кусочки пеньковой лубяной ткани выдерживали в смеси ледяной уксусной кислоты и 30%-ной перекиси водорода в соотношении 1:1 при температуре 75 °C в течение 48 часов по методу Франклина (Franklin 1945). После завершения процесса выдержки образцы промывали дистиллированной водой, измельчали и окрашивали 1%-ным раствором сафранина. Затем был проведён анализ морфологии волокон с помощью светового микроскопа, BX50; Olympus (Токио, Япония). Для 100 окрашенных волокон были измерены длина, ширина, ширина просвета и толщина клеточной стенки. На основе этих измерений были рассчитаны коэффициент тонкости, длина/ширина волокна, коэффициент Рункеля, 2 × толщина клеточной стенки/ширина просвета и коэффициент гибкости, ширина просвета/ширина волокна.

Образцы пеньковой лубяной массы были нарезаны на мелкие кусочки и измельчены в порошок с помощью лабораторной мельницы Thomas-WILEY Model 4; Arthur H. (Thomas Company, Филадельфия, Пенсильвания, США). Порошок высушенной на воздухе пеньковой лубяной массы был просеян через сито с ячейками 40 меш и отфильтрован через сито с ячейками 60 меш перед проведением химического анализа. Содержание голоклетчатки было измерено с помощью метода безэкстрактивной древесины, описанного ранее [27]. Другие химические анализы проводились на основе альфа-целлюлозы (TAPPI T 203 cm-09), нерастворимого в кислоте лигнина (TAPPI T 222 om-11), золы (TAPPI T 211 om-12) и спиртобензольных экстрактов (TAPPI T204 cm-07).

Щелочная варка целлюлозы проводилась в лабораторном вращающемся реакторе периодического действия с варочным котлом объемом 7 л, SEW-Eurodrive (Брухзаль, Германия). Три образца конопляного волокна весом 300 г в сухом виде подвергались варке с использованием 16 %, 18 %, 20 %, 22 % и 24 % NaOH в пересчете на массу растворенного вещества на объем растворителя. Соотношение жидкости и конопляного волокна составляло 5:1, а максимальная температура достигала 165 °C. Время, необходимое для достижения максимальной температуры, составляло 60 минут. Температура поддерживалась на этом максимальном уровне в течение 60 минут для приготовления образцов.

Полученный коричневый раствор промывали и измельчали, а затем просеивали через сито с отверстиями 0,15 мм, после чего рассчитывали общий выход целлюлозы и процент отходов. Каппа-число целлюлозы было проанализировано в соответствии со стандартом TAPPI T236 om-06. Образцы целлюлозы из конопляной лубяной ткани после просеивания были собраны и хранились в холодильнике для использования в производстве ручных салфеток.

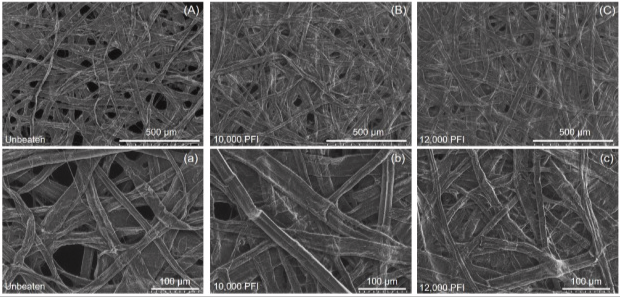

Свойства смешанной пеньково-древесной целлюлозы с удельной массой 20 г/кв.м для применения в качестве лёгкой фильтровальной бумаги были исследованы с помощью сканирующего электронного микроскопа. Морфология поверхности целлюлозы также была оценена по изображениям для лучшего понимания свойств такого типа волокон.

СЭМ-микрофотографии поверхности конопляной лубяной ткани (базовый вес = 20 г/м2) для необработанных рулонов; A = 100x, a = 300x, обработано при 10 000 оборотах в минуту; B = 100x, b = 300x, обработано при 12 000 оборотах в минуту; C = 100x, c = 300x.

Сравнение химического состава конопляной лубяной массы с другими источниками лубяного волокна.

|

Химический состав |

Содержание (% от массы сырья в сухом виде в духовке |

|||

|

|

Конопляное лыко |

Кои |

Шелковица |

Кенаф |

|

Holocellulose |

75.93 ± 0.28 |

79.62 ± 0.17 |

71.03 |

72.31 |

|

Альфа - целлюлоза |

51.25 ± 0.71 |

65.52 ± 0.24 |

62.14 |

48.20 |

|

Гемицеллюлоза |

24.68 ± 0.96 |

14.78 ± 0.22 |

8.11 |

19.05 |

|

Лигнин |

9.73 ± 0.57 |

6.02 ± 0.21 |

– |

16.27 |

|

Зола |

4.82 ± 0.08 |

8.45 ± 0.06 |

4.30 |

2.87 |

|

Экстрактивные вещества |

1.83 ± 0.06 |

6.29 ± 0.63 |

4.11 |

3.84 |

Выход целлюлозы, отход и каппа-число целлюлозы из конопляной лубяной массы при различном уровне активной щелочи в содовом процессе.

|

Активная щелочь (%) |

Выход целлюлозы (%) |

Отклонение (%) |

Число Каппа |

|

16 |

52.56 ± 1.39 |

1.72 ± 0.57 |

8.18 ± 1.33 |

|

18 |

52.35 ± 1.38 |

1.93 ± 0.23 |

6.51 ± 0.41 |

|

20 |

53.57 ± 1.44 |

1.54 ± 0.11 |

4.33 ± 0.06 |

|

22 |

51.55 ± 0.64 |

1.43 ± 0.08 |

3.46 ± 0.25 |

|

24 |

51.36 ± 0.74 |

1.65 ± 0.20 |

2.89 ± 0.08 |

Выводы

Морфологические, химические и целлюлозно-бумажные свойства конопляной лубяной массы были оценены для определения их пригодности в качестве сырья для производства фильтровальной бумаги. Результаты показали, что волокна конопляной лубяной массы длиннее, чем волокна кенафа и древесины мягких пород.

Химический состав конопляной лубяной массы показал более высокое содержание альфа-целлюлозы и более низкое содержание лигнина, что делает её подходящим материалом для производства бумаги. После процесса целлюлозно-бумажной переработки конопляная лубяная масса показала высокий выход целлюлозы и низкое значение числа Каппы при оптимальной концентрации NaOH 24 %. При приготовлении ручек мякоть луба конопли смешивали с мякотью хвойных пород в соотношении 30:70 (по массе).

Базовый вес полученных ручных листов был скорректирован до минимума, и использовалось различное время взбивания. Результаты показали, что прочностные свойства ручных листов улучшились при увеличении времени взбивания, особенно при 10 000 оборотах.

Похоже, что конопляный луб имеет потенциал для использования в качестве альтернативного сырья для производства фильтровальной бумаги. Однако применение лёгкой фильтровальной бумаги при фильтрации жидкостей служит для повышения прочности на разрыв и увеличения пустот внутри фильтра, тем самым улучшая его фильтрующие свойства.

Главный итог года - усиление внимания к лубяным культурам

Функциональные ингредиенты для производства иммуномодулирующих пищевых продуктов

Серия: блюда на завтрак и ужин без животных жиров, белков и глютена. Индийская кухня

Разработка cайта

Разработка cайта